Линейные или планетарные? – дебаты по флексографии

Ник Кумбс взял эксклюзивное интервью у Паоло Грассо, руководителя отдела продаж оборудования для изготовления этикеток Omet SrL и поинтересовался, что движет рынком и как этот инновационный итальянский производитель реагирует на изменения в то время как глобальная пандемия наносит ущерб общественному здравоохранению и коренным образом меняет поведение потребителей в розничной торговле.

НК: Линейные или планетарные (с центральным печатным цилиндром) – это не новая дискуссия – можете ли вы описать картину флексографии такой, какой вы ее видите сегодня?

ПГ: Индустрия потратила годы на споры о том, какой путь лучше всего, и, хотя простого ответа нет, аргументы не сильно изменились, потому что это зависит от того, чего вы пытаетесь достичь и какая технология является предпочтительной. Оба варианта используют технологию флексопечати, но на этом сходство между ними и заканчивается.

НК: Это больше об области применения, чем о технике?

ПГ: Да, потому что два разных способа использования процесса флексографии в значительной степени определяют конечный продукт. Итак, прежде чем мы углубимся в предмет, нам нужно установить, кто что делает и почему. Нам нужно заглянуть за кулисы и увидеть, как эти два процесса развились до сегодняшнего уровня.

НК: Каким вы видите текущую ситуацию с машинами с центральными печатными цилиндрами?

ПГ: На мой взгляд, прирост этих машин в последние годы частично стимулировался сокращением длины тиражей продукции, которая традиционно печатается на машинах глубокой печати, которые не подходят для работы с небольшими тиражами. С точки зрения качества, флексопечать на машинах с центральным печатным цилиндром красками на основе растворителей очень близка к глубокой печати на таких красках, но инвестиционные и эксплуатационные расходы значительно ниже, если учесть допечатную подготовку, хранение, настройку и т. д. Флексопечатная машина с центральным печатным цилиндром также занимает меньше места и проще в эксплуатации и обслуживании. Конкурирующие технологии обслуживают в основном один и тот же рынок, а именно первичную гибкую упаковку для сектора пищевых продуктов и напитков, и продолжают делать это в больших объемах при ширине полотна обычно 1,3 м и более. Но сейчас есть тенденция в переходе на печать коротких тиражей на машинах шириной до 850 мм или даже 670 мм.

НК: Как это связано с линейными флексомашинами?

ПГ: По сути, линейные машины для печати гибкой упаковки – это развитие технологии узкорулонных печатных машин, которая появилась в середине 1900-х годов как средство производства самоклеящихся этикеток. За последние десять лет этот сектор продемонстрировал высокие темпы роста, поскольку увеличился спрос на уменьшение объема упаковок и более дифференцированный продукт. Это рынок, который обычно использует УФ-краски и лаки и переходит использованию к красок с светодиодному / УФ-отверждению по причине большей эффективности и более низких эксплуатационных расходов.

НК: Откуда такой рост в узкорулонном сегменте?

ПГ: Рынок этикетки вырос в размере, форме и применении. Например, пивная промышленность, в которой когда-то доминировало производство «сухих» этикеток листовой офсетной печатью, недавно обратилась к этикетке из прозрачной самоклеящейся пленки, которая улучшает внешний вид и, следовательно, воспринимаемое качество продукта. Это также позволяет продлить жизненный цикл бренда на бутылке. Также значительный рост демонстрируют такие сферы, как использование безосновной ПВХ, ПЭТГ и ОПП пленки для изготовления термоусадочной и вплавляемой этикеток. Если вы представите размер термоусадочного рукава с печатью по всей поверхности на 360 градусов и сравните его с традиционной этикеткой, вы поймете, почему вырос спрос на линейные машины с большей шириной полотна. В этом секторе рынка 430 мм (17 дюймов) является нормальным явлением, но популярность 530 мм (21 дюйм) и 670 мм (26 дюймов) растет.

НК: Рынок быстро уловил эту тенденцию?

ПГ: Да, особенно в Азии. Рукав имеет большую площадь поверхности, что обеспечивает лучшую и более привлекательную графику, а также больше места для информации. Это эффективно изменило целые сектора рынка и дало владельцам брендов возможность выделить свою продукцию по отношению к продукции конкурентов. Интересно то, что в Азии глубокая печать по-прежнему является предпочтительным методом печати термоусадочных рукавных этикеток, но в остальном мире узкорулонная флексография с УФ-печатью является признанным процессом.

НК: Достигаем ли мы точки пересечения между линейными машинами и машинами планетарного построения?

ПГ: Сейчас возникла ситуация, когда общие объемы растут одновременно с ростом ассортимента товаров, что фактически означает более короткие тиражи, но большее разнообразие работ. В случае термоусадочных и вплавляемых этикеток, их можно печатать на обоих типах печатных машин, но заметно, идет рост печати на линейных машинах и сокращение использования машин планетарного построения. Я бы сказал, что точка пересечения составляет 670–850 мм (26–33 дюйма) – это можно определить по количеству производителей линейных машин и машин с центральным цилиндром, которые разработали новую технологию для этих форматов. Это тот момент, когда быстрая и легкая подготовка упрощает обработку более коротких тиражей по коммерчески приемлемой цене.

НК: Итак, типография может выбрать любой из этих процессов, чтобы конкурировать на рынке?

ПГ: Не совсем так, потому что это будет зависеть от типа работы, которую вы собираетесь производить, и секторов рынка, на которые вы поставляете эту продукцию. Машины линейного построения в основном используют LED / УФ красок, в то время как машины с центральным цилиндром по-прежнему в основном используют спиртовые краски, что заметно при сравнении качества печати упаковки. LED / УФ по качеству намного ближе к глубокой печати, но производство на основе растворителей дешевле. Если вы посмотрите на индустрию упаковки пищевых продуктов в качестве примера, то в настоящее время нет стремления покупать LED / УФ машины для печати первичной упаковки, и именно здесь производители машин линейного построения ведут свои самые сложные битвы. Некоторый прогресс был достигнут с красками и лаками с низким уровнем миграции, но это все еще далеко от промышленного процесса. Именно здесь центральный цилиндр силен и, честно говоря, вероятно, останется эталонной технологией в обозримом будущем. Единственным изменением может стать более широкое распространение электролучевого EB отверждения , но я вижу, что это произойдет только в том случае, если значительно снизятся инвестиционные и эксплуатационные расходы.

НК: Есть ли какие-то другие соображения при принятии решения о выборе линейной машины или машины с центральным цилиндром?

ПГ: Помимо упомянутых выше соображений качества, главный вопрос – это объемы производства. Большинство современных печатных машин с центральным цилиндром работают со скоростью 450 м / мин или быстрее при ширине полотна 1,3 м и более, поэтому они предназначены для печати больших объемов – машины линейного построения идут от производства самоклеящейся этикетки, где 200 м / мин это очень высокая скорость при типичной ширине полотна 430 мм – по производительности разница огромная. Широкорулонные типографии измеряют производство в тоннах, а узкорулонные линейные – в штуках, которые затем преобразуются в погонные метры. Короткий тираж для машины с центральным цилиндром можно рассматривать от 1 тонны, тогда как для линейной машины это значение было бы около 300 кг, но эти цифры будут варьироваться от страны к стране, и для разных областей применения это не универсальный размер.

НК: Есть ли у вас примеры производителей, использующих на практике обе эти технологии?

ПГ: Да, у нас есть очень интересный пример на нашем внутреннем рынке в Италии. Крупная типография приобрела меньшую, у которой были в эксплуатации четыре наши LED флексографские линии Omet, выполняющие специализированные короткотиражные работы. Работы на 90% были связаны с первичной упаковкой пищевых продуктов, где отсутствие запаха краски имеет решающее значение. Главная же компания работает на машинах глубокой печати сольвентными красками. Единственная разница заключается в длине тиража – линии Omet экономичны до 1200 погонных метров, обычно используют 300 кг ламинированной пленки и всего 100 кг для специальных заказов. Такие тиражи невозможно производить на печатной машине с центральным цилиндром так экономично.

НК: В целом, каковы ключевые факторы при выборе между двумя технологиями?

ПГ: На мой взгляд, решающими факторами являются качество и время выхода на рынок. Насколько это должно быть хорошо отпечатано и как быстро вы сможете это доставить? Это проблемы, с которыми сталкивается каждый, кто занимается печатью упаковки в сегодняшних экономических условиях. Владельцы брендов хотят получить самое лучшее за наименьшую цену и получить это как можно скорее – это непростая задача для производителей. Но что становится все более очевидным, так это потребность в гибких производственных мощностях и бизнес-модели, достаточно гибкой, чтобы быстро реагировать на изменения рыночного спроса. И это очень веские аргументы в пользу линейных машин. Более короткие тиражи, больший ассортимент, более быстрая доставка и большая добавленная стоимость – все это факторы, с которыми узкорулонный сектор успешно справился в последние годы, поэтому ноу-хау и технологии хорошо известны. Там, где машины с центральным цилиндром по-прежнему набирают очки – это в больших объемах и упаковке первичных пищевых продуктов, где самое высокое качество печати не является важным. У каждого свое место на рынке.

НК: Переходя от машин с центральным цилиндром к флексопечати на машинах линейного построения , как вы видите влияние цифровой печати на этот сектор рынка?

ПГ: Спрос на цифровую печать быстро растет, и есть много хороших представителей этой технологии, уже хорошо зарекомендовавшего себя на мировом рынке, но стоимость все еще является решающим фактором, и до тех пор, пока это не изменится, я рассматриваю цифровую технологию как дополнительную, а не заменяющую. Поскольку ни одна технология не может считаться лучшей в каждой области, Omet использует разные подходы, поэтому он может предложить самый широкий спектр решений.

НК: Вы можете объяснить этот момент более подробно?

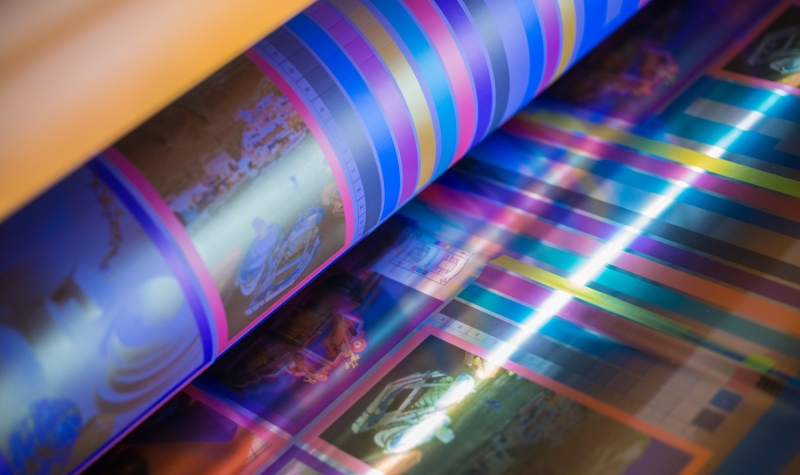

ПГ: Прежде всего, мы предлагаем УФ / LED флексо в узкорулонном секторе, как я уже упоминал. Но дизайн нашей печатной платформы позволяет нам адаптироваться к использованию множества гибридных решений для печати в различных конфигурациях. Например, мы поставляем клиентам гибридные машины, которые сочетают в себе секции

офсетной / флексографской / глубокой печати в линию, с использованием красок как на основе растворителей, так и красок УФ или ЭЛ отверждения. Такое сочетание технологий позволяет типографиям достигать непревзойденного качества при минимально возможных затратах. Например, затраты на допечатную подготовку офсетной печати незначительны, что позволяет типографиям буквально выбрасывать тиражные печатные формы, которую не печатаются повторно, если по каким-то причинам продукт не имел успеха в продажах. Кроме того, качество и разрешение офсетной печати значительно выше флексографской печати и могут сравниться только с глубокой печатью.

НК: Что гибридная линия предлагает типографиям?

ПГ: Я приведу вам пример – чтобы свести к минимуму затраты на нанесение кроющих белил при сохранении надлежащей плотности, мы встраиваем секцию глубокой печати в машину. Сольвентные белила краски очень недорогие, в то время как их укрывистость является лучшим, что вы можете получить, а приладка со временем сокращается до одной секции на всей печатной машине. Для полной совместимости с пищевыми продуктами мы печатаем офсет «сырое по сырому», а затем используем ЭЛ сушку для отверждения всех красок, лака и дополнительных эффектов за один раз. Для отверждения ЭЛ не требуются фотоинициаторы, поэтому риск миграции и загрязнения пищевых продуктов отсутствует.

НК: Какие еще гибридные машины коммерчески привлекательны?

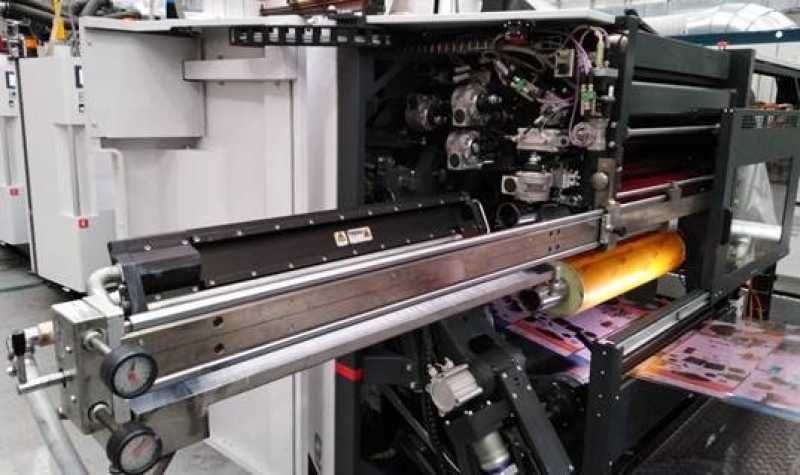

ПГ: Вы спрашивали о цифровой печати ранее, и очень похожая концепция процессов гибридной печати – это сочетание флексографской и цифровой печати, которое оптимизирует затраты без ущерба для качества. С 2017 года мы сотрудничаем с Durst на основе взаимной эксклюзивности для интеграции их печатающих устройств RSC в машину, которую мы называем Omet XJET. Эта машина предназначена для рынка самоклеящихся а также для термоусадочных этикеток благодаря своей струйной печати 1200 x 1200 dpi с 2-pl размером капли, а также экономичности флексографской печати и применению отделочных процессов за один прогон.

НК: Итак, каково типичное использование этой гибридной технологии?

ПГ: Ну, например, если типографии нужно сделать пробный тираж для тестовой маркетинговой кампании владельца бренда, он может экономично напечатать работу полностью цифровым способом, но с флексографской формой для печати белил. Это дает значительную экономию на стоимости цифровой печати белил, при этом позволяя печатать тираж 100 изображений , которые все отличаются друг от друга! Вы должны решить, что вам нужно производить, прежде чем определять конфигурацию любой гибридной печатной машины, и, поскольку заказчики и типографии стремятся к большей дифференциации, больше всего выиграют те, у кого больше воображения.

НК: Каким вы видите развитие рынка в ближайшие годы?

ПГ: Я не гадалка, но мне кажется, что цифровые технологии определенно займут большую долю рынка в следующие пять лет. Это не означает, что существующие методы печати исчезнут. Напротив, они будут сосуществовать и дополнять друг друга. Гибридизация станет общим термином в нашей отрасли, и то, что Omet делает сегодня, станет новым стандартом. Omet действительно выбирает лучшее из технологий и создает новые конфигурации, которые идеально соответствуют потребностям и желаниям клиентов.

is the web magazine with all news about OMET Group

is the web magazine with all news about OMET Group