Stampa offset UV a bobina: una delle tendenze attuali nella stampa di imballaggi

L’interesse per questa tecnologia è dovuto alle sue caratteristiche tecnologiche, ai vantaggi rispetto ad altri tipi di stampa e alla possibilità di combinare diversi tipi di stampa e finitura in linea.

Tale interesse deriva dallo sviluppo delle tecnologie UV e dalla comparsa di inchiostri UV convenienti per la stampa di etichette e imballaggi, compresi quelli alimentari.

Vantaggi della stampa offset

Il principale vantaggio della stampa offset è l’altissima qualità di stampa. La stampa offset offre le linee di retino più alte e il minimo dot gain rispetto a qualsiasi altro processo di stampa disponibile. La stampa di alta qualità di mezzitoni, immagini ad alto contrasto, linee sottili e testi utilizzando solo quattro unità di stampa determina la posizione di rilievo della offset nel campo delle tecnologie di stampa. La stampa offset è ben studiata, prodotta in massa e standardizzata, il che garantisce un’alta ripetibilità dei risultati e una facilità incomparabile nel produrre immagini raster di prima classe.

C’è anche una grande differenza nel costo delle lastre offset rispetto alle lastre fotopolimeriche per flessografia, con un rapporto approssimativo di 1 a 7. Non è necessario utilizzare costosi nastri bi-adesivi per montare i fotopolimeri sui cilindri portatarga. Inoltre, il tempo di produzione delle lastre offset metalliche (15-20 minuti) è inferiore rispetto ai metodi comuni per la produzione di lastre fotopolimeriche. Grazie all’assenza di contatto diretto tra la lastra di stampa e il materiale, la stampa offset consente di lavorare su materiali con superfici ruvide (ad esempio, etichette per il vino). L’inchiostro viene trasferito sul materiale tramite un cilindro di caucciù, riducendo il rischio di intasamento della lastra. La stampa offset si distingue per la vasta gamma di materiali di consumo disponibili da vari produttori.

C’è anche una grande differenza nel costo delle lastre offset rispetto alle lastre fotopolimeriche per flessografia, con un rapporto approssimativo di 1 a 7. Non è necessario utilizzare costosi nastri bi-adesivi per montare i fotopolimeri sui cilindri portatarga. Inoltre, il tempo di produzione delle lastre offset metalliche (15-20 minuti) è inferiore rispetto ai metodi comuni per la produzione di lastre fotopolimeriche. Grazie all’assenza di contatto diretto tra la lastra di stampa e il materiale, la stampa offset consente di lavorare su materiali con superfici ruvide (ad esempio, etichette per il vino). L’inchiostro viene trasferito sul materiale tramite un cilindro di caucciù, riducendo il rischio di intasamento della lastra. La stampa offset si distingue per la vasta gamma di materiali di consumo disponibili da vari produttori.

Offset con bagnatura

Quando si parla di stampa offset con inchiostri UV su macchine OMET, si utilizza la stampa offset con bagnatura. Questo principio si basa sul mantenimento di un equilibrio tra inchiostro e acqua (sistema di bagnatura) sulla lastra in alluminio. Gli elementi di stampa sono bagnati dall’inchiostro e respingono l’acqua, mentre gli elementi vuoti, al contrario, sono bagnati dall’acqua e respingono l’inchiostro.

Rotativa o semi-rotativa

Nelle macchine rotative OMET, il cambio di formato avviene attraverso la rapida sostituzione delle maniche offset portalastre. Le macchine utilizzano la tecnologia servo, che elimina la dipendenza dei formati di stampa dal passo degli ingranaggi.

Il vantaggio delle macchine completamente rotative rispetto a quelle semi-rotative è la maggiore produttività. La velocità differisce notevolmente: ad esempio, la velocità massima di una macchina OMET in modalità rotativa con maniche intercambiabili raggiunge i 300 m/min, mentre in modalità semi-rotativa la velocità è di circa 50 m/min. Il secondo vantaggio delle macchine rotative è l’ampia scelta di materiali da stampare, dai film al cartone, con una maggiore gamma di impostazioni di tensione.

È possibile stampare monofilm per imballaggi flessibili, come il PP, materiali termoretraibili, Inmold e altri. Offrendo la tecnologia sleeves, OMET propone una soluzione più economica rispetto ai cassetti intercambiabili, aspetto importante quando si calcola l’investimento in una macchina.

Offset, flessografia, rotocalco? Combinare diversi tipi di stampa

Ogni metodo di stampa ha i suoi vantaggi e svantaggi. Per ottenere la massima qualità di stampa e ridurre i costi di produzione, OMET offre macchine combinate che integrano diverse unità di stampa, incluse offset, flessografia e rotocalco. Questa soluzione consente di ottenere il meglio da ciascun tipo di stampa.

Per un’analisi comparativa, consideriamo una macchina combinata OMET e una tipica macchina a foglio con una sezione di verniciatura UV. La macchina offset a foglio è più economica di quella a bobina, ma se consideriamo anche l’attrezzatura di finitura necessaria, la situazione diventa più interessante dal punto di vista economico per la linea di stampa e finitura rotativa.

Il principale vantaggio di una macchina rotativa è la possibilità di eseguire varie operazioni di finitura direttamente sulla macchina. In un ciclo di lavoro è possibile ottenere prodotti con fustellatura, stampa a caldo, verniciatura o laminazione, serigrafia, perforazione, piegatura, goffratura, taglio longitudinale e trasversale, ecc.

Minimo personale!

Minimo scarto di avviamento!

Minimo spazio di produzione!

Massima flessibilità!

Logistica conveniente senza necessità di magazzino intermedio!

Un altro grande vantaggio delle macchine rotative è la versatilità nella scelta dei materiali da stampare, inclusi materiali per imballaggi flessibili che non sono accessibili per la stampa offset a foglio, come i film polimerici o alcuni laminati. L’uso di materiali in bobina riduce i costi di produzione.

Tale attrezzatura permette a una azienda di stampa a foglio, insieme ai suoi clienti, di passare dalla produzione di etichette di carta a etichette adesive o film, senza dover apprendere una nuova tecnologia di stampa.

Esempi di configurazioni per la stampa di imballaggi ed etichette

Ad esempio, un gruppo infeed può essere seguito da un’unità flessografica utilizzata per primer e applicazioni speciali di rivestimento. Seguono le unità offset responsabili della stampa raster.

Le unità offset possono essere seguite da un numero variabile di unità flessografiche per la verniciatura o la stampa con inchiostri speciali, ad esempio quelli ad alta pigmentazione o metallizzati. Le unità di laminazione UV e di lamina a freddo possono essere collocate in qualsiasi posizione flessografica. Le unità di stampa a caldo e serigrafica sono motorizzate in modo indipendente e possono occupare qualsiasi posizione nella macchina. È anche possibile dotare la macchina di un’unità di laminazione a solvente e di un sistema di rotocalco con prestazioni antideflagranti, nonché di moduli digitali.

È importante sottolineare che il modello OMET Varyflex offset offre l’opzione di sostituire il gruppo di stampa offset con uno di stampa flessografica, garantendo così una totale flessibilità. Come processi finali si possono utilizzare unità di conversione e finitura, fustellatura rotativa o addirittura taglio a fogli, con ulteriori dispositivi di impilamento o fascicolazione

La macchina è dotata dell’avanzato sistema di controllo automatico del registro Vision, controllo remoto delle zone di inchiostro, un sistema di controllo automatico della tensione, sistema di lavaggio automatico e un sistema di ispezione al 100% per il controllo qualità.

Stampa offset su film

Il principale vantaggio è la qualità offset standardizzata. L’uso delle sleeves è una tecnologia comune nella flessografia e ora viene utilizzata anche nelle macchine offset OMET. La sostituzione delle sleeves avviene in modo molto rapido. Di conseguenza, la macchina può stampare imballaggi con qualità offset e lunghezze di stampa variabili all’infinito. Le larghezze di stampa di Varyflex variano da 430, 530, 670 a 850 mm.

Tradizionalmente, l’imballaggio si stampa con rotocalco o flessografia, ma oggi viene stampato anche in offset. Quando si sceglie una tecnologia di stampa, non è importante solo l’investimento iniziale, ma soprattutto quanto si può guadagnare. Ad esempio, per una tiratura di 10.000 m², la stampa offset può risultare fino al 40% più economica rispetto alla stampa con macchine flessografiche CI o rotocalco.

Cambio di lavoro rapido, piccole tirature e minor tempo di produzione e montaggio (per la flessografia): le lastre offset oggi vengono prodotte immediatamente. Il costo di una lastra offset è inferiore al 20% rispetto a una lastra flessografica e ancora inferiore rispetto a un cilindro per rotocalco inciso al laser. La stampa offset non ha limitazioni in termini di retino o dimensione minima del punto, il che significa una qualità superiore e più costante.

Cambio lavoro rapido e produzione più efficiente

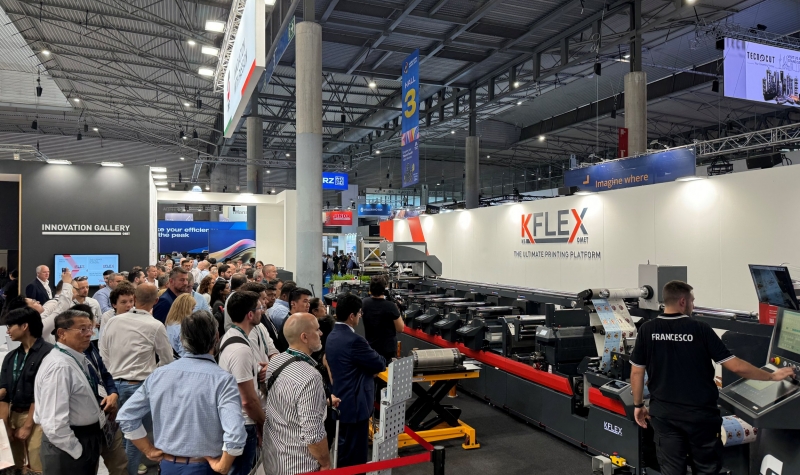

Il cambio lavoro nella stampa offset viene eseguito in meno di un minuto per unità, consentendo a un singolo operatore di configurare completamente la macchina in pochi minuti. La sostituzione delle sleeves offset è facilitata da un carrello Revolver e il nuovo cilindro con sleeves e lastre RFID viene posizionato con precisione grazie a un sistema di aspirazione e servoazionamenti che lo collocano esattamente nella posizione di registro. La velocità meccanica di stampa di 400 m/min è significativamente più alta rispetto alle macchine flessografiche a banda stretta.

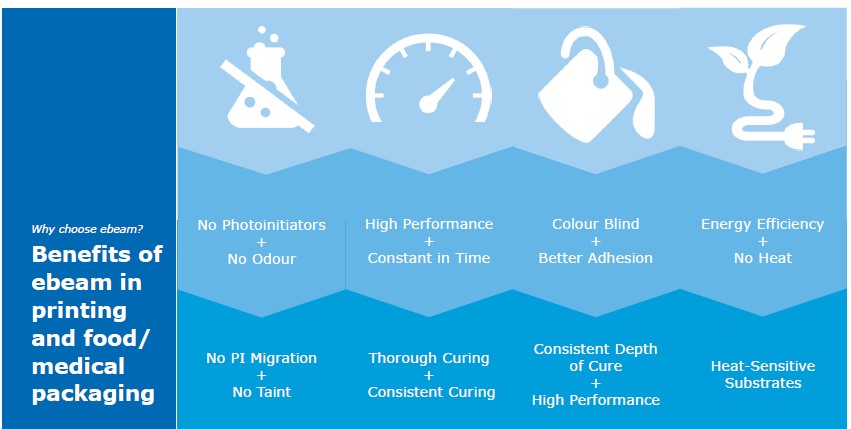

Perché Ebeam? Quattro vantaggi principali:

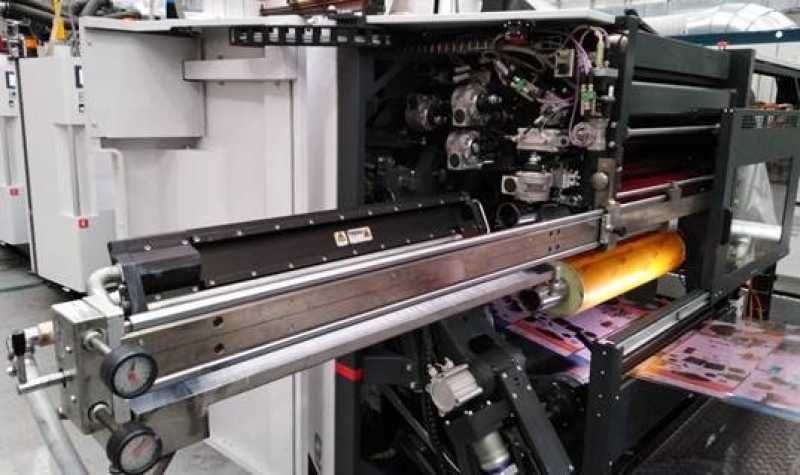

L’unità offset Varyflex si distingue per caratteristiche rivoluzionarie che la rendono il gruppo offset più innovativo sul mercato oggi, inclusa la possibilità di utilizzare diversi tipi di essiccazione: UV wet/wet, UV interdeck, EB wet/wet.

DESIGN UNICO DEL GRUPPO OFFSET

- Asse del mandrino della lastra con centro fisso per migliorare la precisione di stampa attraverso l’aumento della rigidità del gruppo.

- Ampia gamma di materiali stampabili, da film di 12 micron fino a cartoncino.

- Sleeves offset portalastra con regolazione dell’inclinazione per correggere piccoli disallineamenti delle lastre direttamente in macchina.

- Sleeves leggere con chiusura pneumatica in plastica, alluminio o fibra di carbonio.

- Carrello Revolver per sleeves che facilita i rapidi cambi di formato; le maniche sono allineate ai mandrini del gruppo e scorrono nella posizione corretta senza che l’operatore debba sollevare pesi.

- Grazie all’elevata automazione e al design della macchina da stampa, è possibile un rapido set-up per tirature brevi e un veloce cambio di lavoro.

- Motori a trasmissione diretta, raffreddati ad acqua, di tipo “torque” per l’albero delle sleeves e i cilindri di contrasto.

- 10 motori diversi per ciascuna unità di stampa.

- Catena di inchiostrazione con 20 rulli, più un rullo extra che separa la bagnatura dall’inchiostrazione.

- Sistema di controllo del registro Vision-2, sia laterale che trasversale.

- Maggiore rigidità del gruppo per evitare vibrazioni trasmesse alle lastre offset.

- Telaio dell’unità illuminato a LED.

- Sistema di lavaggio automatico delle lastre integrato.

- Percorsi del materiale disponibili, sistemi di essiccazione e polimerizzazione: UV bagnato/bagnato, UV interdeck, EB bagnato/bagnato.

Autore dell’articolo

Tatyana Gaponova / Export area manager di OMET srl.

è il web magazine con tutte le novità del gruppo OMET

è il web magazine con tutte le novità del gruppo OMET